Renault Espace revue technique automobile: Fiche composant

CAPTEUR DE PRESSION COLLECTEUR

Caractéristiques : Transducteur pression - Tension

Tension d'alimentation : 5 V + - 0,25

Type de circuit : Circuit actif

Système équipé : Injection Denso

Type de connecteur : 3 voies (1 Signal - 2 Moins - 3 Plus)

Description :

Ce capteur sert à l'injection pour donner une information relative à la dépression collecteur ou à la pression de suralimentation du turbo. Il utilise un élément piézoélectrique qui crée une tension électrique proportionnelle à la déformation qui lui est appliquée (pression dans le cas présent). Ce signal étant très faible, il est amplifié par une électronique interne nécessitant une alimentation externe de 5 V fournie par le calculateur d'injection.

Contrôle du capteur :

Le capteur fournit une tension proportionnelle à la pression collecteur :

1,9 bars absolue (0,9 bar relatif) = 4,5 V

0,1 bar absolue (- 0,9 bar relatif) = 0,6 V

Vérifier au préalable que le capteur soit bien alimenté avec une tension de + 5 V capteur branché.

Utiliser une pompe multivac branchée sur le raccord de dépression du capteur pour vérifier que le signal corresponde bien au graphique. Débrancher la voie 3 reliant le calculateur au capteur et raccorder le cordon + d'un multimètre (calibré entre 5 et 10 V) sur la voie 3 du capteur et le cordon - sur la voie 2 du capteur (masse du capteur toujours connectée au calculateur).

A la pression atmosphérique, la tension doit être sensiblement égale à 2,5 V.

Proche de 1,9 bars absolu la tension doit être sensiblement égale à 4,5 V.

Proche de 0,1 bar absolu la tension doit être sensiblement égale à 0,6 V.

Si les tensions ne correspondent pas aux pressions, remplacer le capteur.

DÉBITMÈTRE D'AIR.

Caractéristiques : Transducteur Débit d'air - Tension

Tension d'alimentation : 12 V

Type de circuit : Circuit actif

Système équipé : Injection Denso

Type de connecteur : 5 voies (5 Signal - 3 Masse - 4 + 5 V - 2 + 12 V)

Description :

Ce capteur sert à l'injection pour donner une information relative débit d'air circulant dans le circuit d'admission.

Il utilise un système dit à "film chaud", une plaquette en céramique sur laquelle est sérigraphiée une résistance chauffante et une sonde de température qui sont disposées au milieu de la veine d'air.

Un circuit électronique chauffe la plaquette et contrôle sa température grâce à sa sonde de température située en retrait de la résistance chauffante.

Le passage de l'air va refroidir la plaquette en céramique, le circuit électronique va compenser ce refroidissement en augmentant le courant traversant la résistance chauffante pour conserver sa température de référence. C'est ce courant qui, après mise en forme par l'électronique du débitmètre, va représenter le débit d'air traversant le débitmètre. Un signal variant de 0 à 12 V représente un débit massique d'air. Une alimentation externe de 12 V fournie par le relais de sécurité du calculateur d'injection, est nécessaire à son fonctionnement.

Contrôle du capteur :

Vérifier que les grilles protégeant le débitmètre ne soient pas colmatées ou détériorées, vérifier la propreté du capteur en céramique situé au centre du boîtier, il doit être propre et ne doit pas être brisé, ne pas utiliser de détergent pour nettoyer le capteur (risque de destruction).

Le capteur n'est pas démontable, en cas de doute sur sa cohérence procéder à une mesure de débit.

Condition : moteur à température de fonctionnement, vanne EGR et waste gate de turbo débranchée et conditionnement d'air arrêté.

Effectuer une mesure au régime de ralenti puis à 3000 tr/min stabilisé. Faire de nouveau cette mesure avec un autre débitmètre, les valeurs doivent être sensiblement équivalentes, dans le cas contraire remplacer le débitmètre.

Valeur de débit moyenne à l'admission d'après les conditions énoncées précédemment :

Au ralenti (700 tr/min) : 70 kg/h

A 3000 tr/min stabilisé : 320 kg/h

NOTA : ces valeurs sont typiques d'un moteur neuf et en état de marche et ne doivent servir que pour une estimation. Pour valider le test, il sera nécessaire de faire un essai avec un autre débitmètre.

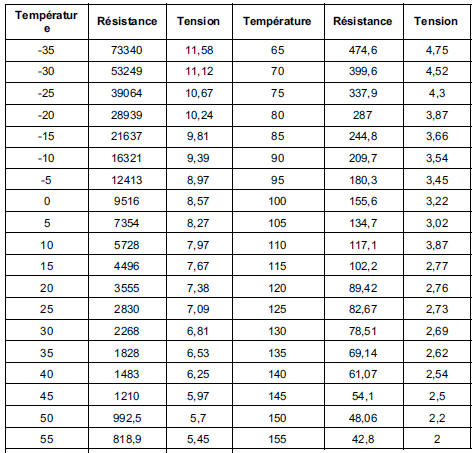

CAPTEUR DE TEMPERATURE EAU-AIR-CARBURANT

Caractéristiques : Transducteur température - résistance

Résistance : Fonction de la température

Type de circuit : Circuit passif

Système équipé : Injection Denso

Type de connecteur : 2 voies

Description :

Ce capteur sert à l'injection pour donner une information représentant une température d'un élément sur lequel la sonde est fixée. C'est une résistance de type CTN (la résistance chute lorsque la température augmente).

Un circuit dans le calculateur alimente avec un courant constant la sonde, la variation de la résistance fait varier la tension aux bornes de la sonde, cette tension est représentative de la température.

Contrôle du capteur :

La présence d'une cire jaune ou transparente dans le connecteur indique que l'étanchéité de la sonde est rompue, il sera nécessaire de la remplacer.

Utiliser un multimètre et vérifier au préalable l'isolement des deux voies de la sonde par rapport à son embase métallique (si pourvue) ou à la masse du moteur. La résistance doit être dans tous les cas infinie, dans le cas contraire remplacer la sonde.

A l'aide d'un multimètre vérifier la résistance de la sonde en fonction de la température. Pour cela, se référer au tableau d'abaque ci-après. Si les valeurs ne correspondent pas, remplacer la sonde.

POTENTIOMÈTRE D'ACCÉLÉRATEUR

Caractéristiques : Transducteur position - résistance

Tension d'alimentation : 2 fois + 5 V + - 0,25

Résistance : Fonction de l'angle

Type de circuit : Circuit passif

Système équipé : Injection Denso

Type de connecteur : 6 voies

Brochage :

voie 2 > masse potentiomètre 1 -voie 1 > masse potentiomètre 2

voie 4 > alimentation potentiomètre 1 -voie 5 > alimentation potentiomètre 2

voie 3 > signal potentiomètre 1- voie 6 > signal potentiomètre 2

Description :

Ce capteur est équipé de deux potentiomètres (résistance variable) isolés l'un de l'autre. La position de l'axe fait varier la résistance interne du capteur. Les deux pistes ne sont pas synchrones, la piste 2 a une valeur de résistance double par rapport à la piste 1. Ces deux pistes servent au calculateur d'injection pour vérifier que le potentiomètre d'accélérateur donne des informations cohérentes.

Contrôle du capteur :

Prendre les résistances des potentiomètres à l'aide d'un multimètre, entre les voies 1 et 5, la résistance doit être de 1700 + - 500 Ω et entre les voies 2 et 6 la résistance doit être de 1200 Ω + - 500 Ω. Si l'une des pistes n'est pas dans ces tolérances, remplacer le potentiomètre d'accélérateur.

Valeur MINIMALE

piste 1 (de 13,6 % à 16,4 % de Valim P1 (5 V) soit de 0,68 à 0,82 V

piste 2 (de 5,2 % à 9,8 % de Valim P2 (5 V) soit 0,26 à 0,49 V

Valeur MAXIMALE

piste 1 (de 83,6 % à 92,4 % de Valim P1 (5 V) soit de 4,18 à 4,62 V

piste 2 (de 40,7 % à 47,3 % de Valim P2 (5 V) soit 2,03 à 2,36 V

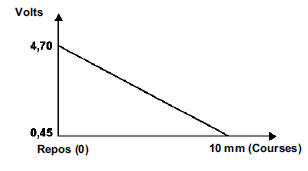

CAPTEUR DE POSITION WASTE GATE

Caractéristiques : Transducteur position - résistance

Tension d'alimentation : 5 V + - 0,25

Tension d'alimentation : 5 V + - 0,25

Tension d'alimentation : 5 V + - 0,25

Type de connecteur : 3 voies (1 Signal - 2 Moins - 3 Plus)

Description :

Ce capteur sert à l'injection pour donner une information relative à la position de la commande de waste gate de turbo. Il utilise un potentiomètre alimenté en externe par le calculateur d'injection sous une tension de 5 V.

Le capteur vas ainsi générer une tension proportionnelle à sa position.

Contrôle du capteur :

Le capteur fournit une tension proportionnelle

à la position de la tige de waste gate :

Butée au repos = 4,70 V

10 mm de course = 0,45 V

Vérifier au préalable que le capteur soit bien alimenté avec une tension de + 5 V capteur branché.

Utiliser une pompe multivac branchée sur le raccord de dépression de la capsule et un régler pour mesurer la course de la tige. Vérifier que le signal corresponde bien au graphique. Débrancher la voie 1 reliant le calculateur au capteur et raccorder le cordon + d'un multimètre (calibré entre 5 et 10 V) sur la voie 1 du capteur et le cordon - sur la voie 2 du capteur (masse du capteur toujours connectée au calculateur).

Si les tensions ne correspondent pas à la position de la tige de waste gate, remplacer le capteur.

CAPTEUR DE PRESSION DE RAIL

Caractéristiques : Transducteur pression - Tension

Tension d'alimentation : 5 V + - 0,25

Type de circuit : Circuit actif

Système équipé : Injection Denso

Type de connecteur : 3 voies (1 Signal - 2 Moins - 3 Plus)

Description :

Ce capteur sert à l'injection pour donner une information relative à la pression de rail (pression de carburant dans la rampe commune). Il utilise un élément piézoélectrique qui crée une tension électrique proportionnelle à la déformation qui lui est appliquée (pression dans le cas présent). Ce signal étant très faible, il est amplifié par une électronique interne nécessitant une alimentation externe de 5 V fournie par le calculateur d'injection.

Contrôle du capteur :

Le capteur fournit une tension proportionnelle à la pression de rail :

1600 bars = 4,2 V

0 bar = 1 V

La formule est la suivante :

P étant la pression en bars :

U étant la tension de signal en volt :

Vérifier au préalable que le capteur soit bien alimenté avec une tension de + 5 V capteur branché.

Faire chuter la pression dans la rampe commune et s'assurer que la tension signal du capteur soit d'1 V. Si la tension n'est pas correcte, remplacer le capteur.